Sistemas innovadores y heredados por la logística de almacenes

Los recientes cambios en las demandas de los consumidores están reconfigurando las cadenas de suministro y la forma de hacer negocios. La logística de los almacenes es la primera afectada por esta tendencia porque es el corazón de la cadena de suministro y el motor del comercio y la economía. Es el alma de cualquier red de suministro, como la manipulación, el almacenamiento y el transporte de mercancías, son segmentos complejos y de ritmo rápido. Los consumidores exigen envíos más rápidos, costes más bajos y un servicio excepcional, mientras que, a su vez, presionan para que los procesos sean más sostenibles. Estas exigencias obligan a la logística de almacenes a estar abierta a la adaptación, el cambio y la renovación continua.

Las empresas y organizaciones están sometidas a una enorme tensión para cumplir estos requisitos. Para ello, primero deben comprender sus capacidades, acelerar los esfuerzos de digitalización, obtener visibilidad en tiempo real de los productos y procesos y aplicar la automatización de los procesos. En segundo lugar, deben superar las limitaciones de sus sistemas heredados y pasar a modelos innovadores. Esto no sólo ayudará a satisfacer las demandas de los consumidores, sino que también optimizará el inventario, la planificación y la logística, además de reducir los costes y el riesgo de errores e interrupciones.

Logística de almacenes de la A a la Z

La logística ayuda a mover los bienes materiales e inmateriales a través de toda la cadena de suministro. Incluye los procesos, los datos, los programas, los sistemas y el personal necesarios para mantener los productos en movimiento dentro, alrededor y a través del almacén. Tanto el flujo físico de productos durante la recepción y la expedición, como los datos asociados a este flujo, como la información sobre los productos y los plazos de entrega, se incluyen en la logística de almacén.

“La logística incluye los procesos, los datos, los programas, los sistemas y el personal necesarios para mantener los productos en movimiento dentro, alrededor y a través del almacén.”

El flujo físico de productos incluye la recepción de un producto en el almacén, el almacenamiento del producto en el área de almacenamiento, el traslado a un almacén una vez asignado, la reubicación del producto dentro del almacén cuando se recibe un pedido de venta y el envío al cliente.

El flujo de datos consiste en recoger toda la información generada antes, durante y después del flujo físico. El flujo de datos comienza con la selección de proveedores y continúa con todas las actividades, desde el pedido, el transporte, la recepción, el embalaje, el envío y la entrega final. La logística de los almacenes es tan fuerte como los datos recogidos. Por lo tanto, cuando estos dos flujos están sincronizados y optimizados, las operaciones logísticas pueden desarrollarse sin problemas.

Logistica de entrada y salida

La logística de almacén tiene dos aspectos: la entrada (inbound) y la salida (outbound). El primero es el movimiento de materias primas, productos terminados y suministros desde un fabricante u otro canal de distribución hasta un centro de cumplimiento, un almacén o una tienda minorista, según el modelo de negocio. El segundo es el movimiento de los productos finales hasta el usuario final, que a menudo se origina en un centro de distribución o de cumplimiento y termina con la entrega en el destino final.

Tanto la logística de entrada como la de salida se centran en el transporte de mercancías de una red de distribución a otra. La principal diferencia entre estos dos tipos de logística radica en el destinatario de los productos y mercancías. Así, los puntos de contacto para los flujos de entrada son el proveedor, el fabricante, el distribuidor o el titular del producto frente a la empresa, la marca, el minorista o la empresa de logística de terceros; y los puntos de contacto para los flujos de salida son la empresa, la marca, el minorista o la empresa de logística de terceros frente a los clientes.

La eficiencia de toda la cadena de suministro está directamente relacionada con la eficiencia de la logística de entrada y salida. Para optimizar las operaciones de estos dos flujos, muy similares pero diferentes, debemos entender cómo funciona cada proceso.

“La eficiencia de toda la cadena de suministro está directamente relacionada con la eficiencia de la logística de entrada y salida.”

Actividades de logística de entrada

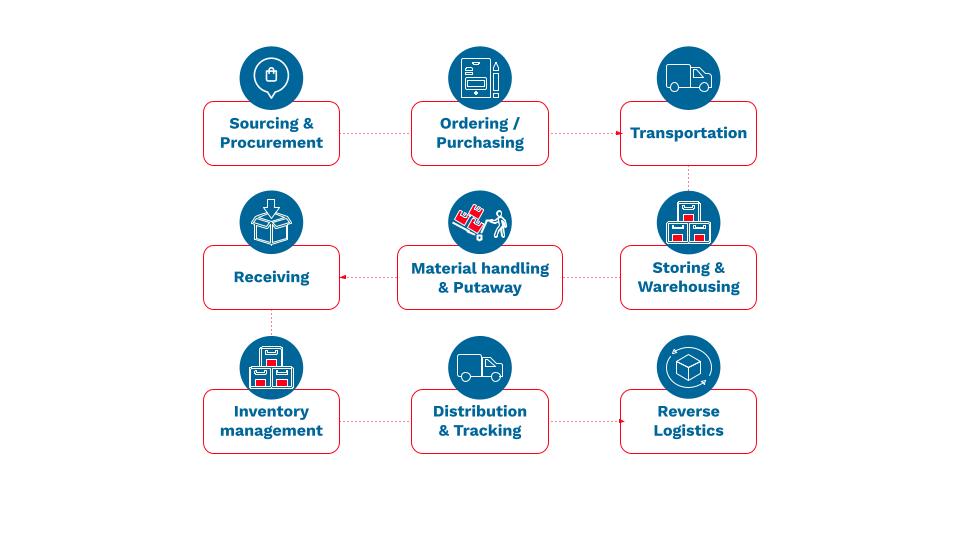

La logística de entrada se centra en el flujo de entrada, es decir, en el lado de la oferta de la ecuación demanda-oferta. Incluye actividades como el aprovisionamiento y el suministro, los pedidos/compras, el transporte, la recepción, la manipulación de materiales, el depósito y el almacenamiento, la gestión de inventarios, la expedición, la distribución, el seguimiento y la logística inversa.

Abastecimiento y compras - Búsqueda y evaluación de posibles proveedores, obtención de presupuestos y gestión de proveedores.

Pedidos o compras - Pedir las mercancías o materias primas que la empresa necesita, para que llegue la cantidad adecuada en el momento oportuno.

Transporte - Decisión del modo de transporte, discusión del precio y determinación de la ruta con el transportista externo.

Recepción - Gestión de la llegada de nuevos materiales o mercancías, descarga de camiones y recepción del material solicitado garantizando que la cantidad y la calidad se corresponden con el pedido.

Manipulación y descarga de materiales - Traslado de los materiales o las mercancías recibidas en distancias cortas dentro de las instalaciones y traslado de las mercancías desde el muelle de recepción hasta el almacén.

Almacenamiento y depósito - Almacén y manipulación de los materiales o mercancías en las condiciones adecuadas antes de destinarlos a la producción o a la entrega a los clientes.

Gestión del inventario - Control de las existencias, decisión sobre el tipo y la cantidad de materias primas/artículos que deben almacenarse y dónde colocarlos.

Distribución y seguimiento - Envío de materiales o mercancías a su destino dentro de la red de la cadena de suministro y seguimiento de la información sobre ellos, como la ubicación y los documentos.

Logística inversa - Devolución de materias primas o mercancías a la fábrica en caso de defectos, problemas de entrega, reparaciones y otros problemas.

Actividades logísticas de salida

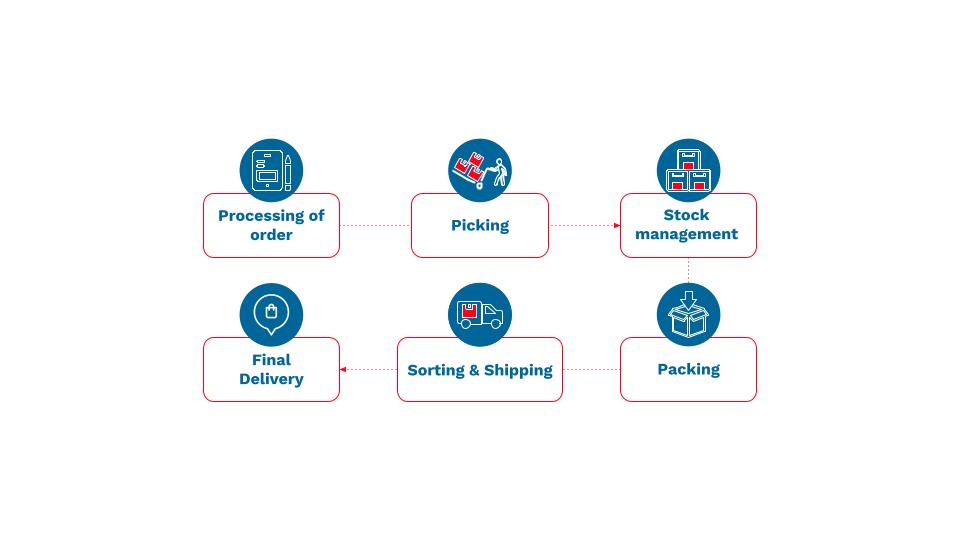

La logística de salida se centra en el flujo de salida, es decir, en el lado de la demanda de la ecuación oferta-demanda. Incluye actividades como el procesamiento de pedidos, la recogida y el embalaje, la clasificación, el envío y la entrega final.

Procesamiento de pedidos - Una vez que se recibe un pedido, el almacén lo confirma y lo coloca en la cola para su procesamiento.

Recogida - Picking Una vez confirmado el pedido, los trabajadores toman el producto en cuestión del inventario.

Gestión de stocks - El inventario se actualiza en consecuencia y el recuento de productos y unidades de almacenamiento se ajusta para garantizar la exactitud de los niveles de existencias.

Embalaje - Packing A continuación, los productos recogidos se embalan y etiquetan con los datos del cliente, y el servicio de transporte los clasifica.

Clasificación y envío - Una vez clasificada la mercancía empaquetada, los camiones o transportistas recogen los pedidos y los envían a su destino.

Entrega final - La última etapa es la entrega del producto solicitado en la puerta del cliente o usuario final.

Como ya se ha mencionado, cada una de estas actividades creará un flujo de datos que seguirá al flujo físico. A veces, esto se hará a través de documentos (orden de compra, recibo, lista de empaque, documento de transporte, etc.), archivos de Excel (listas de selección, archivos de existencias, etc.), ERP, SGA, TMS, MES (datos de materiales, datos de proveedores, datos de clientes, datos de flotas, datos de productos, etc.), correos electrónicos y llamadas telefónicas (información sobre el estado del proceso, comunicaciones hacia o desde el cliente, proveedores o terceros proveedores de servicios, comunicaciones internas, etc.), y otros datos (datos desde o hacia el cliente, proveedores o terceros proveedores de servicios, comunicaciones internas, etc.).

“Cada actividad logística del almacén creará un flujo de datos que seguirá el flujo físico.”

Un almacén bien organizado y que funcione correctamente supone una reducción de los costes totales, una mejora del servicio al cliente y una mayor eficiencia. Según un informe de 2019 de McKinsey & Company, cada año se gastan alrededor de 385.000 millones de dólares en costes totales de almacén en todo el mundo. Sin embargo, la mayoría de las empresas tienen la oportunidad de ahorrar entre un 20% y un 50% en el almacenamiento¹.

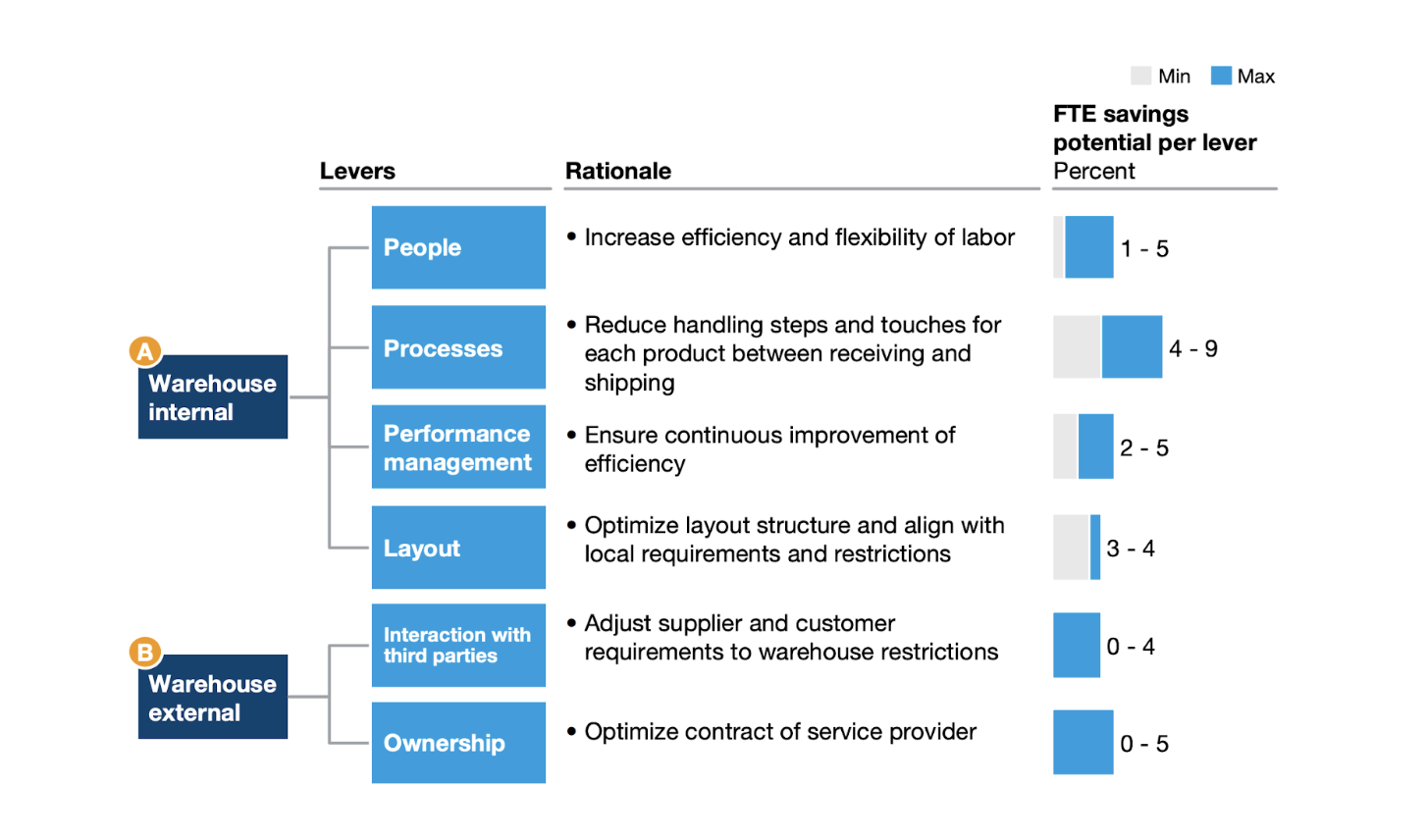

Hay seis elementos clave de rendimiento (procesos, personas, gestión del rendimiento, interacción con terceros, disposición y propiedad), que pueden ayudar a las empresas a alcanzar la excelencia en la logística de almacenes. Por ejemplo, en los almacenes propiedad de la empresa, aumentar la eficiencia de las actividades de los empleados puede ayudar a ahorrar entre un 1% y un 5% de ETC. En los almacenes externos, una mejor interacción con terceros puede ahorrar hasta un 4% de ETC (véase la figura siguiente)².

Una excelente logística de almacén, en muchos aspectos, puede aportar a las empresas importantes beneficios para su negocio y su cadena de suministro. Sin embargo, alcanzar la excelencia en la logística de almacenes no siempre es una tarea fácil. Es esencial seguir el flujo de datos creado en cada etapa y sincronizar los datos con el flujo de datos físico. Para ello, es necesario aprovechar el software y las tecnologías existentes y emergentes.

“Los programas informáticos y las tecnologías existentes y emergentes son fundamentales para seguir el flujo de datos y lograr la excelencia en la logística de los almacenes.”

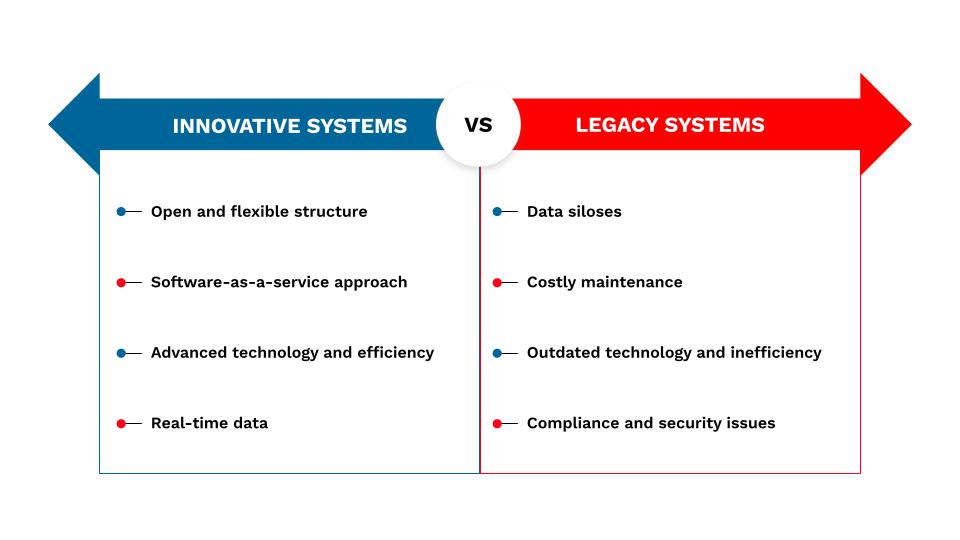

Sistemas innovadores y heredados: ¿cuál es la diferencia?

Una logística de almacén bien organizada y que funcione correctamente es posible con la ayuda y la orientación de la tecnología y la digitalización. Existen diversos sistemas, soluciones, herramientas, aplicaciones y dispositivos que acompañan desde hace tiempo a las empresas de logística y de la cadena de suministro en su camino hacia la digitalización. El problema surge cuando estos sistemas y soluciones se convierten en un obstáculo para la eficacia operativa y el ahorro de costes.

No es tan sorprendente que un sistema informático se quede obsoleto con el tiempo. La logística, el transporte y las cadenas de suministro están en constante evolución. Cada día están sometidos a cambios en la economía, las condiciones del mercado, nuevas leyes, nuevas demandas de los clientes y nuevos retos. Por ello, se adaptan, reorientan y renuevan constantemente.

Los sistemas informáticos deben ser flexibles para adaptarse a todos estos cambios. No deben ser un obstáculo para el crecimiento de la empresa, sino facilitadores.

¿Qué es un sistema heredado?

Pedidos planificados con hojas de cálculo, sistemas de recopilación de datos propios de la vieja escuela, carpetas de datos de inventario, rondas de entrega planificadas con hojas de cálculo, códigos de productos/artículos indescifrables y no únicos... Si una o varias de estas prácticas le resultan familiares, seguro que conoce los costosos y lentos sistemas heredados y sus consecuencias.

Gartner define los sistemas heredados como "un sistema de información que puede estar basado en una tecnología obsoleta, pero que es fundamental para las operaciones diarias"³. En la actualidad, muchas empresas de la cadena de suministro y la logística siguen dependiendo de un mosaico de sistemas heredados. Estos sistemas, software o aplicaciones obsoletos son utilizados por una empresa porque todavía realizan las funciones para las que fueron diseñados originalmente, pero no soportan el cambio o el crecimiento. Normalmente, estos sistemas ya no tienen soporte ni mantenimiento y son limitados.

“Un sistema heredado es un sistema de información que puede estar basado en una tecnología obsoleta, pero que es fundamental para las operaciones diarias.”

Su capacidad para responder a los retos mencionados es tan limitada porque tienen que interactuar con sistemas y tecnologías más recientes. Por lo general, los sistemas heredados no están abiertos a este tipo de interacción. En consecuencia, la mayoría de las empresas se enfrentan a los problemas causados por un sistema heredado existente. Sin embargo, sustituir el sistema heredado no siempre es una tarea fácil.

Estos sistemas son esenciales para las operaciones diarias. Por ejemplo, un responsable de TI encargado de sustituir el sistema heredado debe garantizar la compatibilidad con los sistemas y formatos de datos antiguos que aún se utilizan y evaluar y planificar cuidadosamente la sustitución. Esta es sin duda una de las principales razones por las que los sistemas heredados siguen siendo ampliamente utilizados por las empresas.

Una lista de comprobación para identificar los sistemas heredados

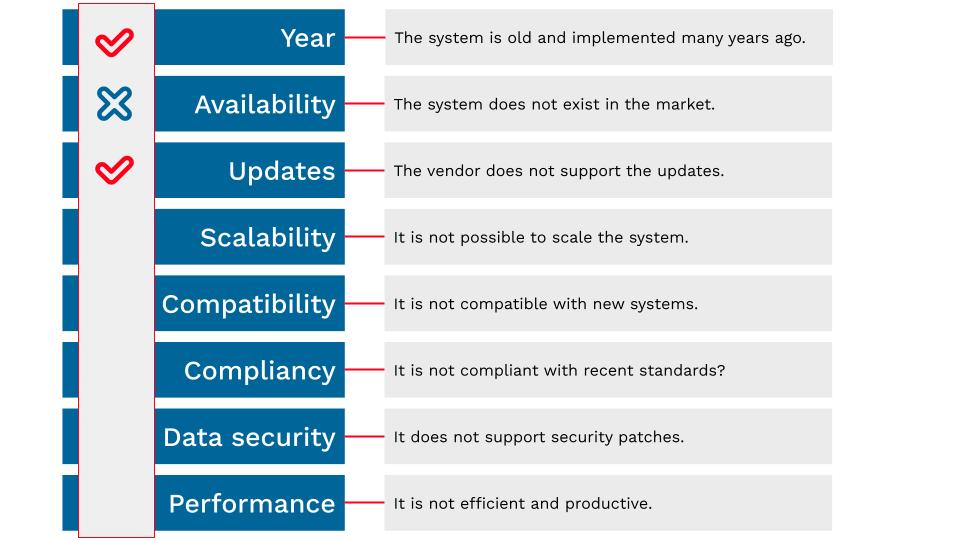

¿Cuáles son los principales identificadores para determinar un sistema heredado? Un sistema o un programa informático pueden quedar obsoletos por diversas razones. Las empresas deben centrarse en los siguientes factores cuando intentan determinar si un sistema heredado está en uso:

1. Año

El año de desarrollo o implementación, porque la mayoría de los sistemas heredados están anticuados y envejecidos.

2. Disponibilidad en el mercado

Compruebe si el producto sigue existiendo en el mercado. A veces, el proveedor del sistema puede abandonar el producto. En este caso, el sistema se convierte en un sistema heredado al final de su vida útil (EOL).

3. Actualizaciones

Otro indicador es la disponibilidad de las actualizaciones de software y la asistencia del proveedor. Un sistema puede definirse como heredado si el software requiere nuevas actualizaciones para ser funcional, pero no están disponibles.

4. Escalabilidad

Cuando el software está muy modificado y no se puede ampliar o no hay (o hay poco) personal cualificado en la empresa que sepa cómo funciona.

5. Compatibilidad

El software heredado no suele ser compatible con los nuevos sistemas y no hay posibilidad de añadir más funciones. El software heredado está limitado en su funcionalidad y no puede desarrollarse más.

6. Conformidad

Si el software cumple con las normas recientes.

7. Seguridad de los datos

Si el sistema es compatible con los parches de seguridad.

8. Rendimiento actual

Los sistemas heredados suelen asociarse a una escasa eficiencia y una menor productividad.

Algunos ejemplos conocidos: sistemas operativos como Microsoft Windows 7, que, incluso después de la interrupción de las actualizaciones de seguridad y el soporte por parte de Microsoft, sigue siendo utilizado por 100 millones de máquinas en la actualidad; lenguajes de programación como el Common Business-Oriented Language (COBOL), que se sigue utilizando 55 años después de su desarrollo y hoy en día el 49% de los programas informáticos están escritos con este lenguaje; herramientas de bases de datos como Oracle E-Business Suite y Peoplesoft; versiones no modernizadas de los sistemas AS/400 de IBM o algunos sistemas de gestión (ERP, TMS, WMS) que se utilizaban habitualmente pero que hoy en día ya no se mantienen ni se actualizan.

Los sistemas ERP, TMS y SGA se ven especialmente afectados. Algunos de estos sistemas son incapaces de adaptarse a los nuevos cambios y seguir el ritmo de las tendencias de la cadena de suministro y la logística. Especialmente los sistemas on-premise propiedad de la empresa o los desarrollados por una pequeña empresa de software bajo demanda son los que pueden convertirse fácilmente en un sistema heredado.

“Los sistemas ERP, TMS y SGA se ven especialmente afectados.”

Según las estadísticas compartidas por IBM, todavía hay 100.000 empresas en todo el mundo que utilizan sistemas AS/400. El AS/400 de IBM es en realidad un ejemplo insidioso para los sistemas heredados de la cadena de suministro y la logística. Se lanzó en 1988 como un sistema integrado compuesto por hardware (AS/400), un sistema operativo (OS/400) y dotado de varias funciones básicas, incluida una base de datos integrada.

A lo largo de los años, tanto el hardware como el software han sufrido numerosas actualizaciones, revisiones y cambios de nombre. Aunque muchos todavía se refieren al sistema como AS/400, o a veces como servidor IBM iSeries, hoy en día el hardware es técnicamente un Power Systems que ejecuta un sistema operativo actualizado llamado IBMi. Dependiendo del nivel de modernización que la empresa haya introducido en el sistema AS/400, éste puede considerarse anticuado y obsoleto. Considere que muchas de las aplicaciones alojadas en estos sistemas fueron creadas hace 20 o quizás 30 años. Por lo tanto, no son especialmente modernos ni fáciles de usar.

¿Proporcionan mis sistemas actuales el apoyo necesario para mis operaciones?

¿Mis sistemas actuales integran la información de varios sistemas?

¿Están mis sistemas actuales actualizados?

¿Son mis sistemas actuales compatibles con la implantación de nuevas tecnologías?

¿Están mis datos almacenados de forma segura en mis sistemas actuales?

Las respuestas a estas preguntas sirven básicamente para entender si un sistema heredado está en uso, y para dar una indicación de las futuras acciones a tomar.

¿Cómo dificulta su negocio un sistema heredado?

Un sistema heredado puede tener varios impactos negativos en una empresa. Estos sistemas suelen provocar costosos retrasos e interrupciones, problemas de rendimiento, violaciones de datos y ralentizaciones en las operaciones diarias.

Silos de datos

Muchos sistemas heredados no están diseñados para integrarse con otros sistemas. Esto significa que cada sistema guarda datos sólo para sí mismo. Esto impide compartir información en tiempo real entre los distintos departamentos de la empresa y entre las distintas partes de la cadena de suministro. La falta de visibilidad causada por los silos de datos puede socavar la toma de decisiones, obligando a las empresas a ser reactivas en lugar de proactivas. También puede complicar la ejecución de las operaciones diarias, ya que obliga a los empleados a perder su tiempo trabajando en tareas duplicadas e ineficientes.

Mantenimiento costoso

El mantenimiento hace que los sistemas heredados sigan funcionando. El mantenimiento de estos sistemas significa garantizar que el sistema siga funcionando correctamente. No incluye actualizaciones o cambios en la funcionalidad inicial. Por lo tanto, el dinero gastado en el mantenimiento de un sistema heredado es un coste pagado por el statu quo, sin posibilidad de crecimiento o cambio.

Tecnología obsoleta e ineficacia

En el entorno logístico actual, la velocidad es un elemento diferenciador y una ventaja competitiva muy importante para las empresas. Los sistemas heredados, con sus largos tiempos de carga y retrasos, frenan a las empresas que están preparadas para esprintar. El software se ralentiza con el tiempo y, si el proveedor de la solución no lanza más actualizaciones, no hay forma de solucionar el problema. Además, para los sistemas heredados, la introducción de nuevas actualizaciones y funcionalidades es un proceso muy lento.

Cuestiones de cumplimiento y seguridad

Una filtración de datos puede tener un coste considerable para una empresa, tanto en términos financieros como de reputación. Los sistemas heredados son más vulnerables a los ciberataques que los sistemas más nuevos. Hoy en día, las contraseñas cifradas no son suficientes para proteger los datos valiosos. Además, es posible que los sistemas heredados no estén equipados para cumplir las cambiantes normativas de cumplimiento. El Reglamento General de Protección de Datos (RGPD), por ejemplo, exige que las empresas conozcan y demuestren qué datos de los clientes tienen, dónde se encuentran y quién accede a ellos. Esto obliga a las empresas a mantener unos registros bien gestionados. Este requisito es casi imposible de cumplir con un sistema anticuado y aislado.

¿Qué es un sistema innovador?

Con la aparición de nuevas tecnologías, los sistemas y soluciones de logística y cadena de suministro están cambiando y transformando la cadena de suministro tradicional en un proceso más avanzado y funcional impulsado por la tecnología digital y la innovación. Estos sistemas están acabando con los silos de datos y permiten a las empresas seguir el ritmo de las cambiantes demandas de los clientes.

¿Cómo reconocer un sistema innovador?

Últimamente, la innovación se ha convertido en una palabra de moda, utilizada sólo para llamar la atención. Sin embargo, los sistemas y soluciones innovadoras que comentamos en este artículo tienen características específicas y aportan ciertas ventajas.

Un sistema innovador y moderno es una herramienta digital, colaborativa, adaptable y modular que garantiza la visibilidad de la información precisa a todas las partes interesadas. Para las operaciones de logística de almacén, esto significa un sistema que puede conectar y sincronizar fácilmente el flujo físico con el flujo de datos, compartiendo datos con las partes interesadas, como clientes, socios, transportistas, proveedores, etc.

¿Cuáles son las ventajas de utilizar un sistema innovador?

Los sistemas innovadores y modernos conectan los departamentos de producción, inventario y transporte y les permiten trabajar con el mismo conjunto de datos en tiempo real. Esto mejorará radicalmente la eficiencia operativa al reducir el tiempo de búsqueda de información en los silos de datos.

Estructura abierta y flexible

A diferencia de un sistema heredado, el software innovador elimina los silos de datos, permitiendo la comunicación y el intercambio de datos dentro de la empresa y a través de las redes ampliadas de la cadena de suministro. Los programas informáticos innovadores están abiertos a la comunicación con distintos sistemas informáticos y a la transmisión de datos en formatos legibles por otros sistemas. Las tecnologías EDI (Intercambio Electrónico de Datos) y API (Interfaz de Programación de Aplicaciones) se utilizan habitualmente para el intercambio de datos. La eliminación de los silos de datos aumenta la eficacia operativa y mejora la toma de decisiones.

Datos en tiempo real

Gracias a su arquitectura abierta y flexible, los sistemas innovadores permiten recoger y agregar datos en tiempo real o casi real. Los datos internos procedentes de los principales sistemas operativos - ERP, TMS, CRM, SGA, sistemas SCM, etc. - o de documentos, hojas de cálculo, correos electrónicos; los datos de la red externa generados por los proveedores, socios o clientes; y/o los datos generados por los dispositivos y sensores utilizados para rastrear la ubicación y el estado de los envíos (por ejemplo, la temperatura, la humedad, los golpes) o para gestionar el inventario pueden agregarse en una sola plataforma. Esto crea una visibilidad completa de los productos y procesos, tanto interna como externamente, eliminando los puntos ciegos.

Enfoque de software-as-a-service

El software como servicio (SaaS) es un modelo de distribución de software comúnmente utilizado por sistemas innovadores. En este modelo, el proveedor de soluciones aloja las aplicaciones y las pone a disposición de los usuarios finales en entornos de nube seguros. El mantenimiento de los sistemas SaaS no corre a cargo de los usuarios, sino que es una consecuencia natural de la evolución del propio producto. Los usuarios simplemente pagan una suscripción para tener acceso al software, que es una solución preparada para su uso. Además, el software basado en la nube permite introducir nuevas funcionalidades más rápidamente que los sistemas tradicionales.

Tecnología y eficiencia avanzadas

SAprovechando tecnologías avanzadas como la Inteligencia Artificial, el Aprendizaje Automático y el Procesamiento del Lenguaje Natural (PLN), los sistemas innovadores pueden automatizar procesos manuales que consumen mucho tiempo, y obtener conocimientos y perspectivas a partir de enormes cantidades de datos estructurados y no estructurados procedentes de diferentes fuentes. Las soluciones basadas en estas tecnologías pueden automatizar ciertas tareas repetitivas de pedidos o analizar los datos para predecir los retrasos en el transporte o los niveles de inventario y existencias, aumentando la eficacia de las actividades de entrada y salida.

¿Sistemas heredados, sistemas innovadores o ambos?

No hay una solución mágica que funcione para todos. Cada empresa tiene procesos operativos únicos y herramientas y sistemas peculiares para gestionar sus actividades. La forma en que un fabricante de productos químicos gestiona las actividades de inventario y distribución será diferente de la forma en que un mayorista de alimentos gestiona las mismas actividades.

El tamaño de la empresa, la categoría de los productos suministrados y la zona geográfica en la que opera tienen un impacto significativo en la definición de estas actividades. Sin embargo, es fundamental para cualquier empresa identificar si un sistema heredado está en uso y si el uso de este sistema está obstaculizando las operaciones de alguna manera. Una vez hecho esto, la empresa tendrá básicamente 3 opciones: seguir utilizando el sistema heredado, pasar a un sistema innovador o intentar encontrar una solución que permita que ambos sistemas funcionen juntos.

Es importante recordar que mantener un sistema heredado conlleva ciertos riesgos y que, a la larga, es más barato sustituirlo. Sin embargo, los sistemas informáticos pueden quedar obsoletos antes de que las empresas estén preparadas para cambiarlos. Es bastante habitual que las empresas mantengan los sistemas heredados en funcionamiento durante años. La razón principal es que es difícil sustituir estos sistemas, sobre todo si todavía gestionan y realizan tareas críticas.

“Mantener un sistema heredado conlleva ciertos riesgos y, a la larga, es más barato sustituirlo.”

En algunos casos, la empresa puede no tener los conocimientos necesarios para migrar el sistema heredado, o no está dispuesta a invertir recursos -dinero, tiempo y personal- para este cambio, o aún no ha recuperado la antigua inversión realizada en el sistema existente. Por lo tanto, la empresa no está dispuesta a realizar una nueva inversión.

Crear un nuevo sistema con las mismas características que el existente es muy difícil, debido a las adaptaciones y actualizaciones realizadas por diferentes personas a lo largo del tiempo para adaptarlo a las necesidades específicas de la empresa. Además, el cambio a un nuevo sistema puede crear incertidumbre en el equipo directivo y/o en los empleados, que están acostumbrados al sistema antiguo y no saben si el nuevo sistema satisfará sus necesidades tecnológicas. Por último, a corto plazo, suele ser más barato para las empresas mantener un software obsoleto que comprar uno nuevo.

Cuando es casi imposible sustituir el sistema heredado, pero la empresa está dispuesta a realizar algunos cambios para resolver problemas operativos, las soluciones innovadoras pueden ayudar. Un sistema heredado puede funcionar como base de datos principal, mientras que el sistema innovador actúa como enlace y permite automatizar algunas operaciones cruciales.

Por ejemplo, una planta de producción que depende de hojas de cálculo y de la introducción manual de datos puede equiparse con sensores que envían datos en tiempo real para su análisis inmediato. El enlace entre estos sistemas puede realizarse mediante un software innovador.

Sin embargo, este tipo de elección debe hacerse con mucho cuidado. El objetivo no debe ser añadir más elementos al sistema para resolver las ineficiencias, ya que esto sólo creará más silos y/o interrupciones en la comunicación. El objetivo debe ser encontrar una solución innovadora que pueda agregar datos de diferentes fuentes sin interrumpir las operaciones existentes.

Conclusiones

Los retos logísticos actuales dependen de la disponibilidad de procesos y datos en un entorno digital. Todas las actividades de la logística de almacenes, desde las de entrada (aprovisionamiento, pedidos, transporte, recepción, manipulación, almacenamiento, gestión de inventarios, distribución y seguimiento y logística inversa) hasta las de salida (procesamiento de pedidos, preparación de pedidos, gestión de inventarios, embalaje, envío y entrega final) crean grandes cantidades de datos. Se hace difícil agregarlos y gestionarlos.

Las empresas deben aspirar a tener una visibilidad completa, es decir, una visión completa de cada máquina, producto, persona, proceso, cliente, proveedor, socio comercial, proveedor de servicios, etc. Si los sistemas heredados suponen un reto para lograr este objetivo, las empresas deben buscar soluciones innovadoras y encontrar aquellas que puedan ayudarles a superar este urgente desafío.

Precios locos en el transporte

Precios locos en el transporte ¿Es importante la información en tiempo real de los transportistas?

¿Es importante la información en tiempo real de los transportistas? Visibilidad del transporte en tiempo real: ¿qué soluciones integrar?

Visibilidad del transporte en tiempo real: ¿qué soluciones integrar? Visibilidad total en la cadena de suministro

Visibilidad total en la cadena de suministro